本装置完全真实体现工业化生产环境,利于培养学生的安全、健康、环保、节能等职业素质,是培养高技能、高素质化工工艺、化工操作、化工设备、化工仪表、自动控制、DCS集散控制等现代化工操作工的良好培训平台。

本项目以乙酸乙酯的工厂主要装置为背景,按一定比例缩小而设计制作。

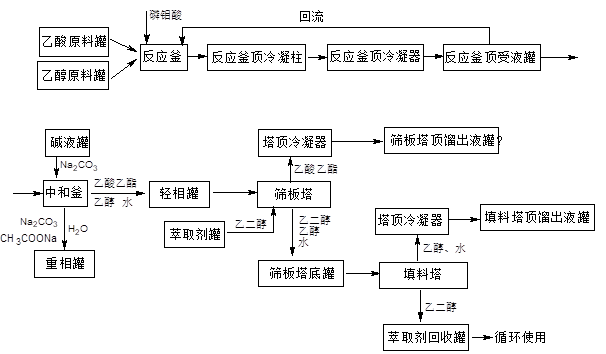

1、该系统是乙醇、乙酸为原料的乙酸乙酯工业生产典型热态流程(设备系统工厂化真实在线,控制操作系统全程实现工厂实景)。

2、由乙醇、乙酸合成乙酸乙酯主要化学反应、精制提纯过程组成工艺流程,并结合职业教育的教学大纲,设计了一定量的可解剖设备,以便设备解剖、认识掌握设备内部结构。

3、过程控制系统,完全是一个真实的工业控制系统,具有真实的工厂化情景,系统由知名品牌中控SUPCONDCS进行控制,能进行正常运行操作、开停车、断电事故处理。可对生产系统温度、压力、流量、液位进行检测、显示、控制,可实现自控系统、报警系统、趋势图、带控制点的工艺流程图、仪表界面等操作。

4、故障点设置:可模拟实际生产中出现的故障现象,通过计算机发出故障信号设置故障,培养学生故障判断意识、锻炼和提高学生排除故障能力。

5、本装置涵盖了典型的化工反应生产过程及多种化工单元操作,主要用于化工专业进行化工生产过程操作实训、考核、生产事故研究等等;本装置也适用于设备、仪表、自动化控制等专业进行生产过程控制、DCS系统的实训等。

操作流程如下:

一、开车准备

1.工艺流程图的识读与表述。

2.熟悉现场装置及主要设备、仪表、阀门的位号、功能、工作原理和使用方法。

3.按照要求制定操作方案。

4.检查流程中各设备、管线、阀门是否处于正常开车状态。

5.引入公用工程(水、电、汽)并确保正常。

6.装置上电,检查各仪表状态是否正常;动设备试车。

二、正常操作

1.按正确的开车步骤开车,控制反应釜温度稳定。

2.按照要求巡查温度、压力、流量并做好记录,能及时判断各指标否正常。

3.按照要求巡查动设备的运行状况,确认并做好记录。

4.观察正常操作时反应釜及精馏塔的操作状况,并指出可能影响其正常操作的因素。

5.能按正常操作调节进料流量及反应釜温度。

三、停车

1.按正常的停车步骤停车。

2.检查停车后各设备、阀门、储液罐的状态,确认后做好记录。