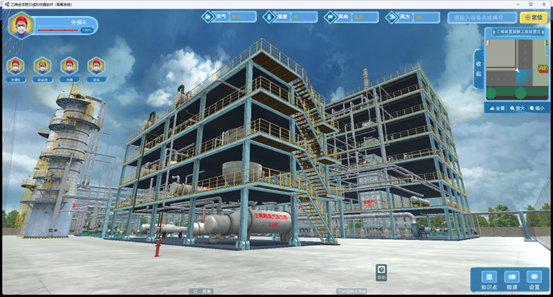

裂解炉区包括5台SCORE SC-1型裂解炉,每台裂解炉的乙烯公称设计能力为16.25吨/小时,进入裂解炉的工艺流体平行的分成8组,并且5台裂解炉不同组都可以裂解两种原料。裂解炉的每一组在其它组进行裂解操作时都可以在线清焦。这些特点提高裂解炉原料分配的灵活性,同时使每种原料均在最理想的状态下裂解。

五台SC-1型裂解炉中有三台(101B,102B,103B)的设计结构适于裂解混合石脑油和/或加氢尾油。这些裂解炉中每台裂解炉的进料管线分为两个半区(每个半区有四组),每个半区都可以裂解石脑油或裂解加氢尾油。其它的两台裂解炉(104B,105B)用来裂解混合石脑油,LPG,和(或)乙烷/丙烷。乙烷/丙烷进料是混合物,包括新鲜丙烷和循环乙烷、丙烷。LPG包括50%的正丁烷和50%的异丁烷。下面的任何一种原料组合都可以进料到这两个裂解炉中进料管线的每一组:a、乙烷/丙烷和LPG;b、乙烷/丙烷和混合石脑油;c、LPG和混合石脑油。这两台裂解炉每一组都可以裂解混合石脑油,也可以裂解乙烷/丙烷和LPG,但是没有足够的乙烷/丙烷或LPG满足一台裂解炉做单一原料的裂解。

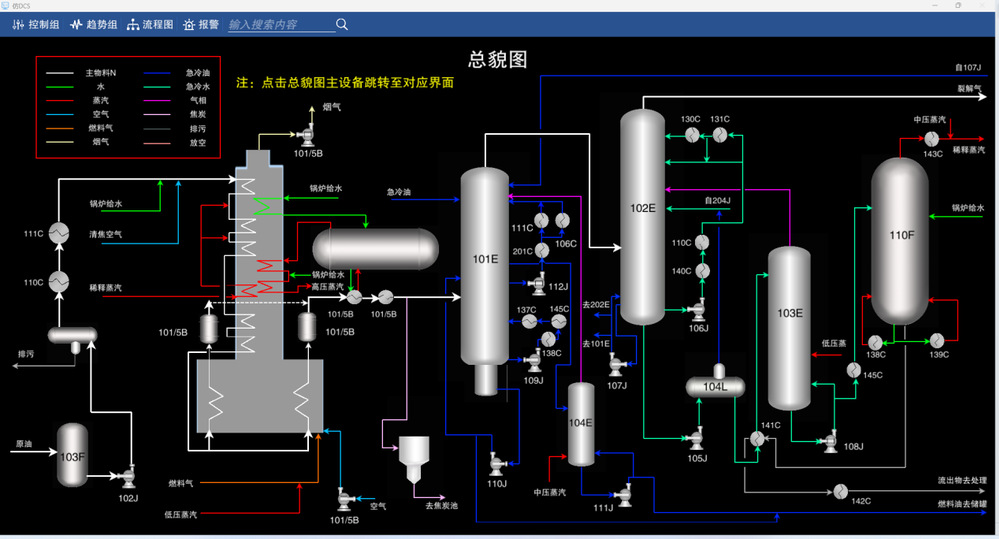

预热后的原料和稀释蒸汽发生系统来的稀释蒸汽在进入每台裂解炉之前分成平行的8组,这些物料由流量控制,在辐射炉固定燃烧条件下,为保证期望的裂解深度,可由辐射炉管的出口温度来控制进料流量。经对流段预热后,八组烃进料与八组稀释蒸汽混合形成八组混合〔烃+蒸汽〕。进入每组炉管的稀释蒸汽由流量比例控制以保持期望的蒸汽/烃比。三个液体裂解炉(101B,102B,103B)石脑油和HCTO原料设置两个独立的蒸汽注入点,经混合原料遮蔽管加热到横跨温度后的混合原料,通过八个外部的横跨管从辐射底部的集合管进入辐射段。每个集合管对应28个辐射管。每组辐射管底部集合管的混合原料经文丘里分配后进入辐射段。无论在操作过程还是在清焦过程中,文丘里能保证分配到每个辐射合管的混合原料经文丘里分配后进入辐射段。

每个裂解炉有8组,每组有28根辐射管,共有224根辐射管。每个辐射管长约12米,公称直径为57毫米,壁厚为6毫米,设有内翅片以便提高处理能力。辐射管成两排平行排列,每个辐射管从底部进入,以2合1的形式进入一个双套换热器PQE。 PQE集合成组,每组辐射管有一个PQE,每个裂解炉有8组。经PQE急冷后的裂解气进入第二急冷换热器(SQE)。SQE的流出物通过直接喷射急冷油进一步冷却至理想的管线输送温度后汇入传输线。PQE和SQE通过产生超高压蒸汽回收热量。

由总管来的锅炉给水经锅炉给水预热盘管预热后进入高压汽包。高压汽包釆用三冲量控制可以克服汽包液位、蒸汽用量波动和汽包假液位造成的影响。高压汽包出来的饱和蒸汽进入裂解炉冷蒸汽过热盘管过热后,由蒸汽减温器注入锅炉给水,再经热蒸汽过热盘管加热到要求的温度后进入超高压蒸汽总管。

裂解炉的燃料釆用热值控制,燃烧后的烟道气在引风机的作用下经烟道挡板控制排放到大气。